Con la sigla EA211 EVO viene identificata l’evoluzione dei motori benzina della serie EA211, sia a tre che a quattro cilindri, con cilindrate da 1,0 fino a 1,5 litri.

Trattasi di motori utilizzati sui veicoli di tutto il gruppo VAG, compresa l’applicazione sulle vetture mild hybrid (MHEV).

La gamma EA211 è stata introdotta nel 2011, con motori 1,0, 1,2, 1,4 e 1,6 che ottemperavano alle normative anti inquinamento EURO 6 C.

A partire dal 2016, è stata introdotta la gamma EA211 EVO con motori 1,0 e 1,5 per aderire, inizialmente, alle normative EURO 6D Temp e poi alle attuali EURO 6. Sono motori con distribuzione a cinghia e non più a catena.

Nei motori 4 cilindri della famiglia EA211 EVO sono state impiegate nuove tecnologie per ottemperare alle normative antiinquinamento, come ad esempio monoblocchi in alluminio di tipo open deck, canne cilindri realizzate con materiali di riporto con processo al plasma (tecnica APS), combustione a ciclo Miller (motore 1,5 96 kW), aumento della pressione di iniezione fino a 350 bar e l’applicazione di un filtro GPF.

Ma, tra le caratteristiche più rilevanti, tali motori necessitano di una “messa in fase” molto specifica, che rende l’operazione non più di tipo convenzionale.

Le normative antinquinamento di omologazione del veicolo impongono che il motore funzioni sempre entro certi parametri di combustione ben stabiliti, con una tolleranza molto bassa. Per cui la fase motore deve essere assolutamente precisa e deve necessariamente lavorare nei limiti imposti dal costruttore.

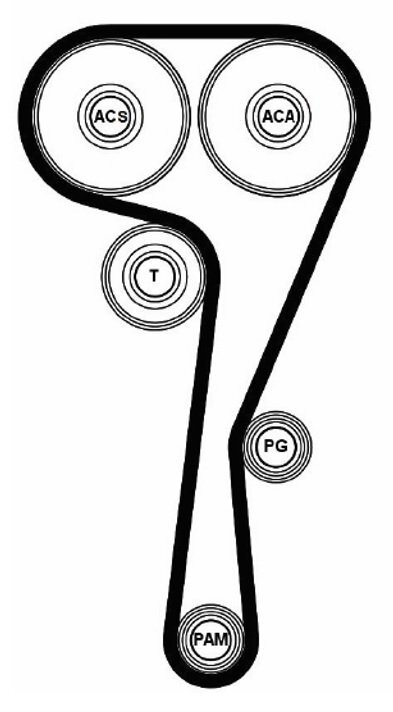

Giro cinghia di distribuzione

Legenda

PAM: Puleggia albero motore

PG: Puleggia guida

T: Tenditore

ACS: Albero a camme di scarico

ACA: Albero a camme di aspirazione

Volkswagen afferma che la cinghia è esente da manutenzione, allora perché prestare attenzione a questa procedura? Contestualmente, il costruttore dichiara che la cinghia va invece sostituita in caso di uso gravoso della vettura, per fare un esempio nell’impiego in circuiti cittadini che corrisponde, quindi, alla situazione di migliaia di veicoli. L’intervallo viene fissato a 120.000 km.

Allora la cinghia va cambiata, eccome!

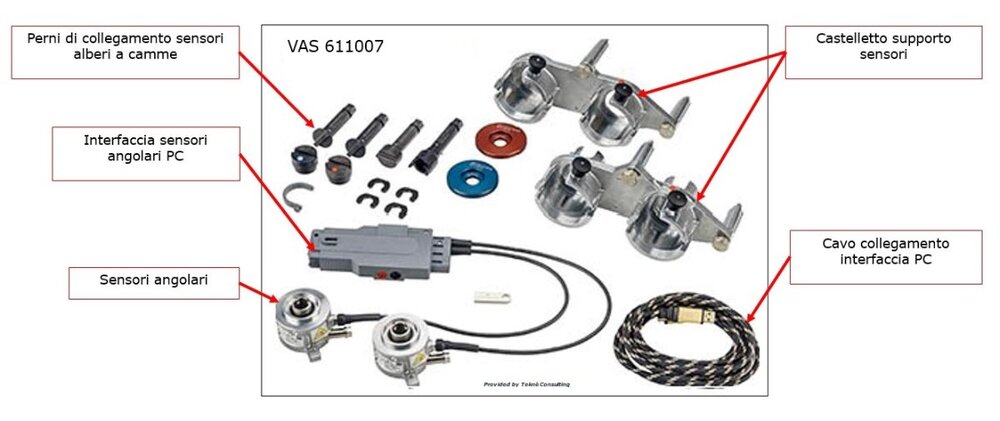

La procedura viene svolta in due fasi, una meccanica, che poi è quella tradizionale ed una elettronica, tramite l’uso di un kit strumentale specifico realizzato da VAG atto alla regolazione dinamica degli alberi a camme rispetto all’albero motore; queste strumentazioni sono raccolte in un unico tool denominato VAS 611007, costituito in particolare da goniometri digitali ed una interfaccia di collegamento ad un computer.

Con tale strumentazione è possibile anticipare o posticipare gli assi a camme rispetto al punto 0 della messa in fase statica (meccanica) con una precisione pari ad 1/10 di grado!

Kit messa in fase VAS 611007

La strumentazione riportata in figura è applicabile sul 1,5 l ed eventualmente anche sul 1,4 l.

Per le motorizzazioni 1,0 e 1,6 l è necessario impiegare un kit di integrazione VAS 611007/18 contenente un castelletto di supporto sensori e perni di collegamento specifici.

Ma se la messa in fase viene fatta solo meccanicamente, senza usare la strumentazione vista, cosa succede?

Inizialmente il motore funziona in maniera regolare, senza mostrare alcun problema. Ma sarà facile che il cliente, dopo 500 – 600 chilometri percorsi, tornerà in officina con la spia MIL accesa e con il motore in funzionamento di protezione. Con una distribuzione non perfettamente in fase, seppur di poco, la centralina iniezione adatta la carburazione ma rapidamente finisce con l’andare oltre i limiti imposti, come detto molto stretti. Da qui l’accensione della spia iniezione e il motore in recovery.

Messa in fase

Il tecnico dovrà dapprima eseguire la messa in fase meccanica.

Brevemente, si deve allineare la tacca sulla puleggia albero motore con quella sul basamento (pistone 1° cilindro al PMS), inserendo poi un perno di blocco nell’apposito foro (chiuso da una vite) vicino alla pompa dell’olio. Sarà il perno di appoggio di uno dei contrappesi dell’albero.

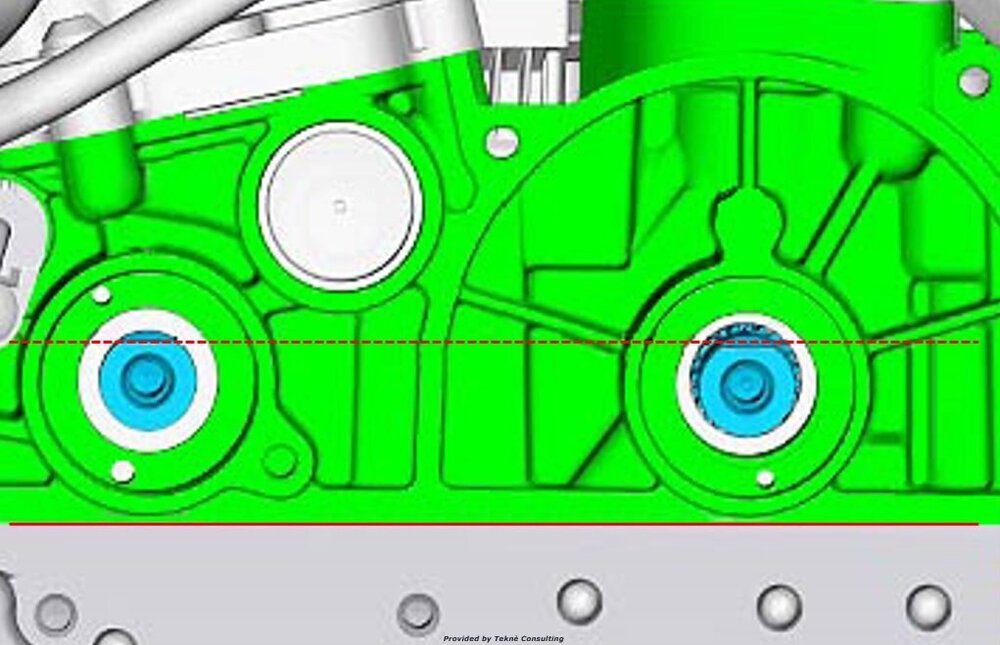

Si passa a rimuovere la puleggia (tramite l’apposito attrezzo) ed il carter, mentre non ci sono dime di blocco per gli alberi a camme: il tecnico dopo aver rimosso il blocco pompa acqua/termostato dall’albero a camme di scarico ed il tappo in plastica albero a camme di aspirazione, deve assicurarsi, una volta bloccato l’albero motore al PMS, che le cave riportate sui codoli degli alberi a camme siano parallele al piano inferiore della testa.

Posizionamento alberi a camme

Quindi togliere la vecchia cinghia e montare quella nuova partendo dalla puleggia albero motore, proseguendo sulla puleggia di guida, sulle due pulegge alberi a camme ed infine sulla puleggia tenditore (senso antiorario).

A questo punto inizia la fasatura elettronica, adoperando il kit prima descritto.

Verificando che il 1° cilindro sia ancora al PMS e che le cave degli alberi a camme siano in posizione orizzontale, si vanno ad inserire i due canotti di collegamento alberi-sensori, rispettando i colori:

- Blu albero a camme aspirazione;

- Rosso albero a camme scarico.

Con una chiave a brugola da 4 mm bloccare i due canotti agli alberi a camme.

Inserimento canotti di blocco su alberi a camme

Installare ora la torre porta sensori (castelletto), avvitando i due bulloni evidenzianti in figura, assicurandosi che i perni dei sensori entrino nelle cave di accoppiamento.

Installazione supporto sensori angolari

Successivamente avvitare i tappi di chiusura rosso e blu, in modo da mandare a contatto i canotti contenente i sensori verso la testa.

Inserimento tappi di chiusura

Il kit è comprensivo di un software per la visualizzazione dei valori angolari degli alberi a camme, che è da installare su PC.

Fatto questo, si collega la strumentazione al computer tramite USB; dopodiché si rimuove il perno di blocco dell’albero motore e lo si ruota di circa 45° in senso antiorario.

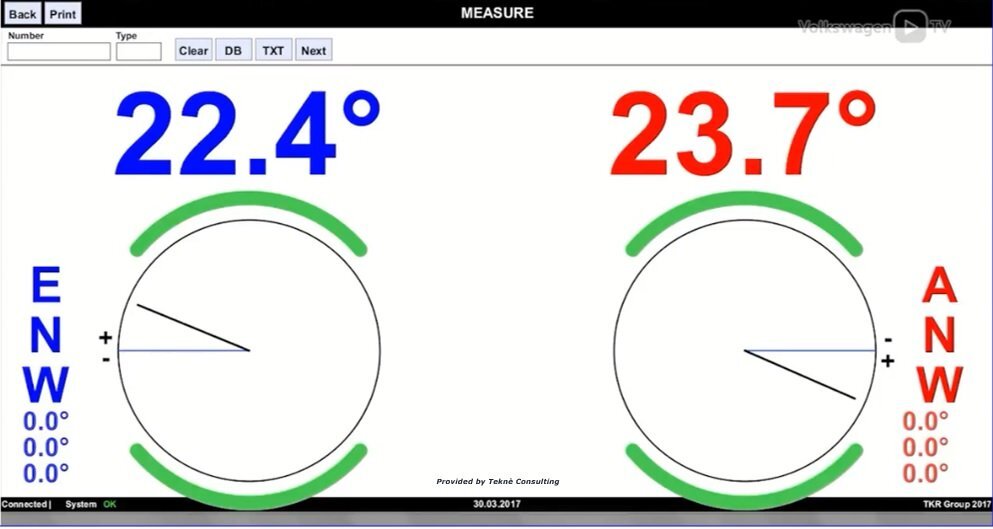

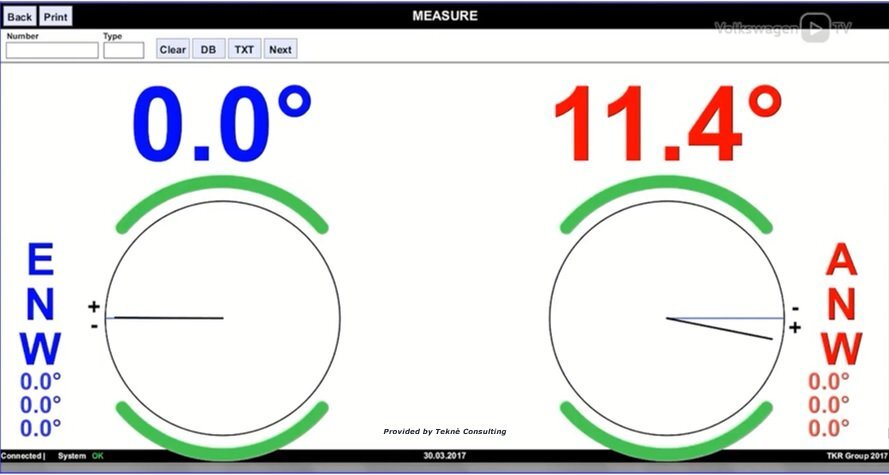

Con questa rotazione antioraria, sul monitor del PC verrà visualizzato lo spostamento angolare degli alberi a camme (i valori mostrati sono a titolo di esempio):

Posizione angolare alberi a camme

Ora si deve reinserire il perno di blocco e portare di nuovo l’albero motore a battuta. Leggendo sul software gli angoli degli alberi a camme, difficilmente si avranno i valori costruttivi. Ad esempio, per il 1,5 l devono essere:

- Aspirazione -0,3° ± 1,2°;

- Scarico +1,1° ± 1,2°.

Si dovrà allora procedere a settare manualmente la corretta posizione.

Per fare ciò, rimuovere il coperchio dei due alberi a camme, con l’apposito attrezzo bloccare le pulegge ed allentarne poi le viti di serraggio. In tal modo, l’operatore sarà in grado di ruotare a manualmente gli alberi a camme per il giusto posizionamento.

Infatti, per rientrare nella tolleranza voluta dal costruttore, si ruoti a mano (o con l’aiuto di una chiave esagonale) una alla volta ciascuno degli alberi, osservandone la posizione sul monitor. Raggiunto l'obiettivo, si avviti il freno del sensore per non far ruotare l’albero stesso.

Regolazione alberi a camme e blocco sensori

Infine, con gli alberi in posizione, andranno serrate alla dovuta coppia le due pulegge.

Per controllo, ruotare l’albero motore di due giri in senso orario. I valori angolari degli alberi a camme devono naturalmente rimanere in tolleranza.

Solo osservando tale procedura si avrà la certezza di avere un motore correttamente in fase.

Esempio di regolazione (solo albero a camme di aspirazione)

-

4

4

Commenti Raccomandati

Partecipa alla conversazione

Puoi pubblicare ora e registrarti più tardi. Se hai un account, accedi ora per pubblicarlo con il tuo account.